電子線材在無人機中的重要性講解!

無人機(Unmanned Aerial Vehicle, UAV)作為高度集成的機電一體化系統,其性能、可靠性和安全性高度依賴電子線材的設計與應用。電子線材不僅是能量與信號的傳輸載體,更是決定無人機能否在復雜環境中穩定運行的關鍵因素。以下從核心功能、性能影響及設計挑戰三個維度,系統闡述電子線材的重要性。

一、電子線材的核心功能:無人機的“血管”與“神經”

能量傳輸:

動力供電:無人機電機、電調等動力系統的電流需求可達數十安培(如六軸無人機單電機電流峰值超15A),線材需承載大電流并控制溫升(通常要求溫升<50℃)。

電池管理:高壓電池組(如12S鋰電池,44.4V)與機身間的連接線需具備耐高壓(>100V)和絕緣防護能力,防止短路引發火災。

案例:某植保無人機因動力線接觸不良導致飛行中電機停轉,造成萬元級設備損失。

信號傳輸:

飛行控制:IMU(慣性測量單元)、GPS模塊等傳感器信號傳輸要求低延遲(<1ms)和高抗干擾性,線材需采用屏蔽設計(如雙絞線+鋁箔屏蔽)。

圖傳與通信:高清圖傳(如5.8GHz)和數傳鏈路(如LTE)對線材的衰減特性敏感,需使用低損耗同軸電纜或高頻特性阻抗線(50Ω)。

案例:消費級無人機通過優化圖傳線材,將信號傳輸距離從500米提升至1.5公里。

二、電子線材對無人機性能的影響

重量與續航:

線材重量占無人機總重的5%~15%(如競速無人機線材重量約80g),輕量化設計(如使用0.05mm超薄絕緣層)可直接提升續航時間。

數據對比:某型無人機通過更換輕量化線材,整機重量減少6%,續航時間增加12%。

可靠性與安全性:

振動耐受:無人機飛行中產生的高頻振動(>100Hz)可能導致線材斷裂,需通過螺旋纏繞或凱夫拉纖維加固提升抗振性。

耐溫范圍:電機艙溫度可達80℃,電池充放電時局部溫度超100℃,線材需選用耐高溫材料(如硅橡膠護套)。

案例:工業無人機因使用普通PVC線材,在高溫環境下絕緣層熔化導致短路起火。

電磁兼容性(EMC):

線材布局不合理可能引發電磁干擾(EMI),導致GPS定位漂移或圖傳信號中斷。例如,未屏蔽的動力線與信號線并行時,可能產生耦合噪聲(>30dBm)。

解決方案:采用分層布線(動力線/信號線隔離)和屏蔽設計,可使EMI降低60%。

三、電子線材設計的關鍵挑戰

材料選型:

導體材料:需平衡導電性(銅純度>99.99%)與重量(如鍍銀銅合金用于高頻信號線)。

絕緣材料:戶外無人機需耐UV老化(如交聯聚烯烴XLPO),工業無人機需阻燃(如通過UL94 V-0認證)。

力學環境適應性:

反復折疊:折疊式無人機臂展線材需通過10萬次彎折測試(彎曲半徑<3D),否則易因金屬疲勞斷裂。

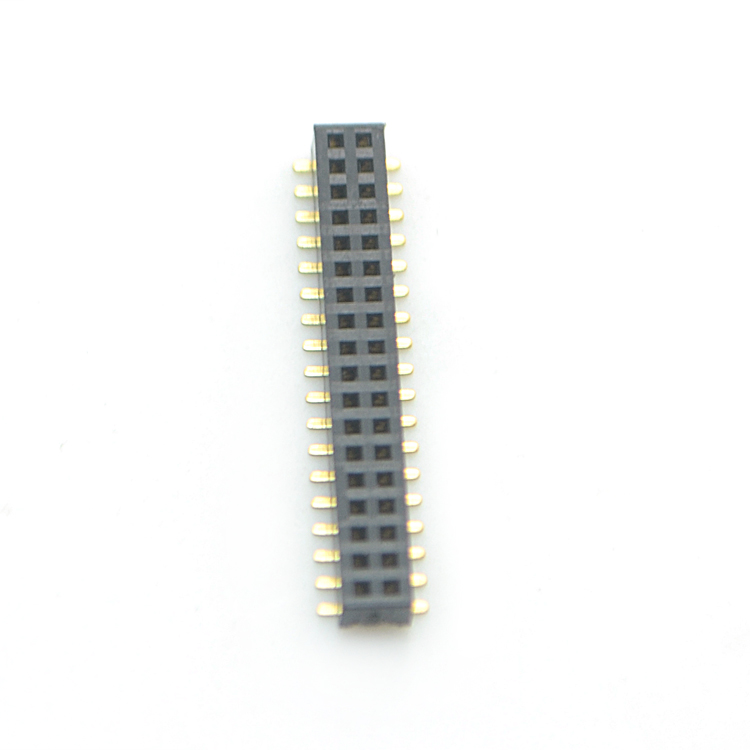

空間限制:小型無人機內部空間緊湊,需采用扁平化FFC/FPC線纜(厚度<0.3mm)以節省空間。

成本與量產:

高性能線材(如鐵氟龍絕緣線)成本是普通PVC線的5~10倍,需在性能與成本間權衡。

自動化生產(如激光剝線、視覺檢測)可降低人工成本30%,但設備投資較高。

四、未來趨勢:電子線材的技術演進

智能線材:

集成光纖傳感器實時監測溫度、應變,預警潛在故障(如線纜過熱自動降功率)。

案例:NASA研發的智能線纜可檢測微裂紋,將航天器故障率降低40%。

自修復材料:

采用微膠囊自修復聚合物,在絕緣層破損后自動釋放修復劑,恢復絕緣性能。

一體化設計:

線材與結構件(如碳纖維骨架)復合,實現功能-結構一體化,進一步減輕重量。

總結:電子線材是無人機系統中“牽一發而動全身”的關鍵組件,其性能直接影響飛行安全、續航能力和任務可靠性。隨著無人機向長航時、高負載、智能化方向發展,電子線材的設計需突破材料、工藝和集成技術的多重瓶頸。未來,智能線材與自修復技術的突破,將推動無人機進入更高可靠性時代,為物流、巡檢、農業等應用場景提供堅實保障。

同類文章排行

- 電子線材在無人機中的重要性講解!

- 無人機電子線束設計需考慮的六點關鍵因素!

- 選擇電子連接器接口類型時需要考慮的5個關鍵因素!

- 電子連接器如何在空間限制緊湊設計中實現高性能!

- 為工業設備指定電子連接器的5個關鍵考慮要素!

- 車載連接器穩定性評估方法體系講解!

- 車載連接器性能設計行業標準解析!

- PCE工業連接器防腐設計特點解析!

- 電子連接器在腐蝕性環境下的應用設計挑戰與解決方案!

- 電子連接器防腐蝕材料選擇指南詳解!

最新資訊文章

您的瀏覽歷史