汽車線束性能躍遷下對連接器設計提出了什么要求!

在新能源汽車與智能駕駛技術快速迭代的進程中,汽車線束系統正經歷著顛覆性變革。傳輸速率從傳統CAN總線的1Mbps躍升至車載以太網的10Gbps,工作電壓從12V平臺升級到800V高壓架構,線束材料耐溫等級突破200℃極限。這些性能參數的幾何級數增長,正在重塑連接器設計的基本邏輯,推動整個汽車電子連接系統向著更高效、更可靠、更智能的方向進化。

一、高速高頻傳輸對連接器電磁特性的重構:

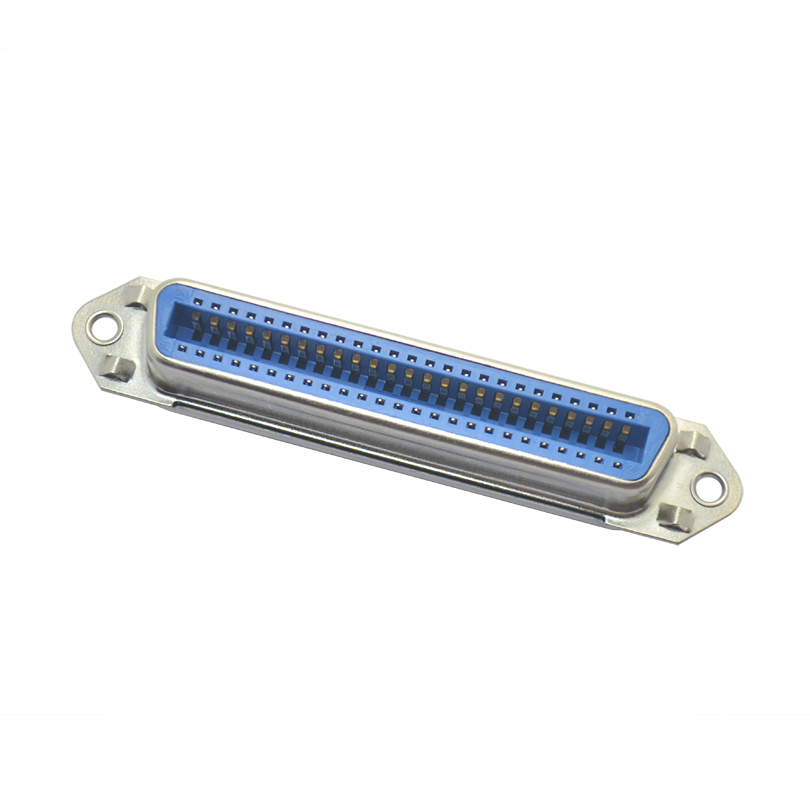

車載以太網的普及使得數據傳輸速率呈指數級增長,這對連接器的電磁兼容性提出了嚴苛要求。傳統連接器設計中,0.5mm的觸點間距已無法滿足10GHz高頻信號的傳輸需求,必須采用差分對間距壓縮至0.3mm以下的微型化設計。屏蔽效能從常規的60dB提升至80dB量級,這要求連接器采用雙層屏蔽結構,外層金屬殼體采用鍍錫銅合金,內層使用導電塑料實現全包裹式電磁隔離。

在信號完整性方面,連接器阻抗匹配精度從±20%收緊到±5%以內。TE Connectivity開發的NanoMQS系列連接器,通過三維建模優化接觸件幾何形狀,將特性阻抗控制在90Ω±3Ω范圍內,確保28Gbps高速信號傳輸的眼圖張開度超過80%。金鍍層厚度從0.2μm加厚至0.5μm,有效降低接觸電阻至1mΩ級別,同時保證5萬次插拔后的接觸穩定性。

二、高壓大電流場景下的絕緣革命:

800V高壓平臺的應用使連接器面臨前所未有的電氣應力挑戰。常規PBT材料在直流1500V下的漏電流超過5μA,而新型液晶聚合物(LCP)材料在同等條件下可將漏電流控制在0.5μA以內。連接器爬電距離從傳統設計的4mm/kV提升到8mm/kV,安費諾開發的HVA280系列高壓連接器采用傘裙結構設計,在10mm厚度內實現三級傘裙擴展,將空氣間隙耐壓提升至3kV/mm。

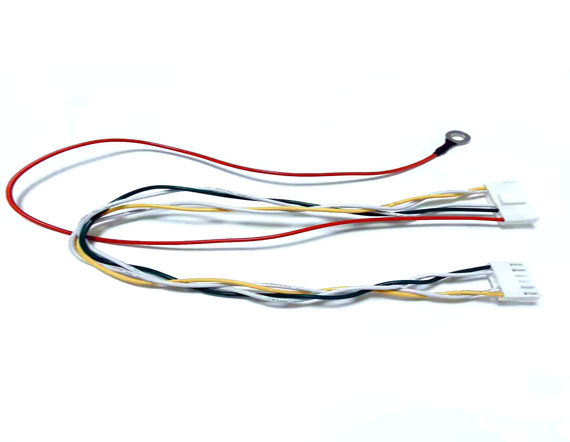

在熱管理領域,大電流連接器的溫升控制成為關鍵。傳統鍍錫銅端子在100A電流下觸點溫升達45K,而采用銀鎳石墨復合鍍層后,溫升可降低至25K以下。德爾福的MagCode充電連接器配備PTC溫度傳感器,實時監控接觸點溫度變化,當溫差超過15℃時自動觸發過載保護機制。

三、極限環境下的可靠性突破:

新能源車用連接器的工作環境溫度范圍已擴展至-40℃到175℃。在此極端條件下,傳統硅橡膠密封件會出現70%以上的壓縮永久變形,而新型氟硅橡膠在175℃老化1000小時后,壓縮永久變形率仍低于15%。羅森伯格的HVR120高壓連接器采用三重密封結構,包括徑向密封環、軸向密封墊和灌封膠層,實現IP6K9K級別的完全防塵與高壓水噴射防護。

振動耐受性標準從傳統3G提升到20G量級。莫仕MX150系列連接器采用雙鎖止結構設計,主鎖扣提供20N的保持力,副鎖扣增加5N冗余鎖緊力,在50Hz-2000Hz隨機振動條件下位移量小于0.15mm。接觸件插拔壽命從常規的50次提升至500次,廣瀨的FX26系列通過弧形接觸臂設計,使插拔力曲線平滑度提高40%,磨損量降低至2μm/次。

在智能駕駛時代,連接器已從簡單的電氣連接件進化為智能系統的神經節點。大陸集團最新開發的Smart Link連接器集成微型MCU和BLE模塊,可實時監測接觸電阻、溫度、濕度等18項參數,并通過無線傳輸進行預測性維護。這種技術融合標志著連接器設計正在從被動適應向主動賦能轉變,為汽車電子架構的持續升級提供底層支撐。當材料科學、精密制造與數字技術深度融合,汽車連接器將突破物理連接的邊界,開啟智能出行的新紀元。

同類文章排行

- 選擇電子連接器接口類型時需要考慮的5個關鍵因素!

- 電子連接器如何在空間限制緊湊設計中實現高性能!

- 為工業設備指定電子連接器的5個關鍵考慮要素!

- 車載連接器穩定性評估方法體系講解!

- 車載連接器性能設計行業標準解析!

- PCE工業連接器防腐設計特點解析!

- 電子連接器在腐蝕性環境下的應用設計挑戰與解決方案!

- 電子連接器防腐蝕材料選擇指南詳解!

- 一文了解電子連接器故障識別與檢測技術指南!

- 腐蝕因素對電子連接器造成的危害及防護措施講解!

最新資訊文章

您的瀏覽歷史